National Industri

Den legendariske Ingeniør Torkildsen la grunnlaget for mange ulike virksomheter i Drammen, så også hjørnesteinen National på Brakerøya. Da dette selskapet ble dannet i 1917 for å sikre selvforsyning av elektroteknisk utstyr, kom de til dekket bord da Thorkildsen sto klar til å selge den fabrikken han hadde bygd opp. I resten av Nationals levetid skulle skiftende internasjonale og nasjonale eiere og konjunkturer prege bedriften.

Foto: Made in Drammen

Foto: Made in Drammen

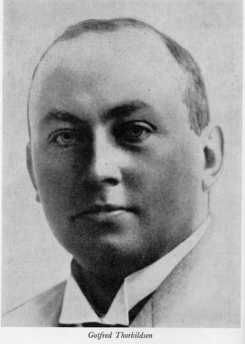

Ingeniør Gotfred Thorkildsen som tjente og tapte millioner på industri og råvarespekulasjonGotfred Thorkildsen (1879-1944) var litt av en eventyrskikkelse i Drammens tidlige elektrotekniske utvikling. Han var født på Brakerøya og utdannet som elektrotekniker i Tyskland. 20 år gammel vendte han tilbake til Drammen hvor han i 1899, sammen med H. Mathiesen, grunnla byens første installasjonsfirma, Drammens Elektriske Bureau, tre år før byens elektrisitetsverk startet opp.

Mathiesen trakk seg tidlig ut av bedriften hvor Thorkildsen snart sto som eneeier. I 1901 ”belyste” han byen ved å stå for det elektriske anlegget ved den store nasjonale utstilling i Parken. Senere bygde han elektriske anlegg for Krogstad Cellulosefabrik og en rekke papirfabrikker i Drammen, og grunnla i 1908 Norwegian Paper Mill sammen med Adolf Nelson og M. Fedderson. Thorkildsen bygde også elektrisitetsverkene i Strømsgodset, Svelvik og Hønefoss.

Til tross for all denne foretaksomhet endte ikke Thorkildsen sine dager som en rik mann, hvilket han forteller om i sin selvbiografi fra 1937, ”Hvordan jeg tjente og tapte mine millioner”. Størstedelen av hans store formue gikk tapt i kjølvannet av første verdenskrig, mens resten forsvant under det store krakket høsten 1920.

Industrireising på Brakerøya - National og Osram i støpeskjeen

I 1913 startet Ingeniør Thorkildsen utbyggingen på Brakerøya med Norges første metalltrådtrekkeri og transformatorfabrikk. Etter at produksjon av elektrisk materiell på kort tid var blitt den viktigste del av bedriftens omsetning, endret Thorkildsen i 1913 firmanavnet til A/S Elektrisk Industri.

Metalltrådtrekkeriet og transformatorfabrikken, med tilhørende spinneri for dynamotråd og stav, var bl.a. først ute i Norge med å fremstille isolert vær- og syrefast krysningstråd for friluft (schnetzerdraht, hacketaldraht) i nybygde lokaler ved Brakerøya stasjon.

Her startet produksjonen av små transformatorer i en 30 meter lang, enetasjes fabrikkbygning, med en kapasitet på 5-10 stk. pr. dag. Trådtrekkeriet hadde en kapasitet på 15-20 tonn kobbertråd pr. dag.

Bedriften ble samtidig omdannet til aksjeselskap, og moderne industribygninger for produksjon av transformatorer, høyspente apparater, elektromotorer og -apparater ble oppført året etter, sammen med eget jern- og metallstøperi samt en mindre fabrikk for isolerte krysningsledninger.

Samtidig ble firmaet omdannet til aksjeselskap med ing. Hans Karlsrud som disponent og Thorkildsen som styreformann og eier av 97 prosent av aksjene.

I 1916 etablerte Thorkildsen sammen med A. J. Foyn Norsk Elektrisk Lampefabrik, senere kjent som Osram-fabrikken, på en nabotomt ved Brakerøya stasjon.

A/S National Industri dannes

Aksjebrev fra National i 1917

Aksjebrev fra National i 1917 Foto: Made in Drammen

Foto: Made in Drammen

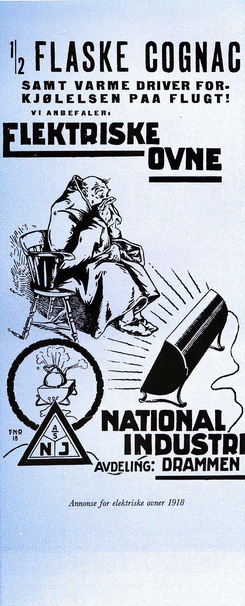

Reklame for varmeovner fra 1918I 1917 solgte Thorkildsen til alles store overraskelse sin fremgangsrike bedrift for kr. 1,5 mill., og selskapet gikk over på nye hender under navnet A/S National Industri. Dette selskapet var dannet i Sandefjord samme år ved sammenslutning av A/S Elektrisk Industri i Drammen, Holm-Hansen Elektrik i Sandefjord og A/S Fridthjov Andersens Telepointage i Kristiania. Dette var i realiteten konkurrenter på samme marked som Thorkildsens nye dynamofabrikk, så en forening av kreftene var ikke helt unaturlig.

Bedriften skulle, under ledelse av den 26 år gamle Sandefjordmannen Birger Holm-Hansen, som navnet tilsa medvirke til å gjøre landet selvhjulpent på områder hvor vi tidligere hadde vært helt avhengige av import, en import som nå var stoppet opp på grunn av verdenskrigen.

Selskapet ble presentert som ”et stort nationalt foretagende som paa en ganske anden Maade end før vil være istand til at staa sig mot den utenlandske Konkurrance.”

Transformatorfabrikken ble flyttet til Sandefjord fra Drammen, hvor man konsentrerte seg om å fremstille elektriske motorer, høy- og lavspente apparater, kobbertråd og isolerte ledninger. Det planlagte jernstøperiet kom igang juni 1917, mens motorfabrikken åpnet i september samme år.

Et planlagt kobbervalseverk måtte legges på is, og den oppførte fabrikkbygningen ble benyttet til hovedlager istedet. Etter kort tid ble National den største bedrift i sitt slag i Norge, med drøyt 1000 ansatte.

De vanskelige 1920-årene – Westinghouse overtar

Foto: Made in Drammen

Foto: Made in Drammen

Tidlig bilde av ansatte ved NationalDe første årene ble bedriften drevet i to byer, Sandefjord og Drammen, noe som medvirket til at National kom i vanskeligheter. 1920-årene innledet en kritisk tid for mange norske bedrifter og National var intet unntak. Virksomheten i Drammen ble nedtrappet og røde tall i regnskapsbøkene ble en årviss foreteelse.

Redningen kom i form av en rekonstruksjon av bedriften i 1925. Transformatorproduksjonen ble flyttet tilbake til Drammen, hvor fabrikken ble modernisert og delvis ombygget, samtidig med at et samarbeid med Westinghouse Electric International Co. i USA, verdens største og mektigste elektriske firma, ble innledet. Selskapet ble oppløst, og dagen etter ble et nytt selskap av samme navn stiftet, hvor Westinghouse skjøt inn en tredjedel av aksjekapitalen.

I tillegg til transformatorer ble det produsert sterkstrømsapparater som oljebrytere, skinnebrytere og komplette apparatanlegg m.m. På slutten av 1920-årene beskjeftiget National 180 mann.

I 1928 overtok Westinghouse hele aksjekapitalen, og innsatte den tidligere Westinghouse-ingeniøren Eivind Hanssen som adm. direktør. I 1930 var bedriften redusert til en arbeidsplass for 50-60 arbeidere og rundt 40 funksjonærer, inkludert ansatte ved hovedkontoret som lå i Oslo.

Endringen i eierforholdene var trolig avgjørende for at National overlevde. Bedriften fikk adgang til Westinghouses kompetanse, patenter og verdensomspennende salgsorganisasjon, dessuten foretrakk de amerikanskeide norske smelteverkene å bestille sine transformatorer fra Westinghouses norske datterselskap, National Industri.

Husholdningsprodukter - Delta-komfyren

Foto: Made in Drammen

Foto: Made in Drammen

Rullende reklamestand for Delta-produkter i 1930-åreneFor å få flere ben å stå på enn store enkeltleveranser til kraftverk, satset National tungt på å produsere og markedsføre egne koke- og varmeapparater som komfyrer, kokeplater, kaminer, ovner osv. Fra start i 1929 var detet i Westinghouses egne amerikanske modeller, men siden kom egenutviklede konstruksjoner under merkenavnet ”Delta”.

Bedriften satset på en lavprisprofil med Delta-produktene, og fra en beskjeden start tok salget av i 1930-årene.

Fabrikasjonen gikk fra en liten binæring til å bli en av bedriftens største avdelinger, med 100 mann i arbeide, halvparten av den samlede arbeidsstokken ved National. I 1936 ble avdelingen herjet av brann, men ble gjenoppbygget med dobbel produksjonskapasitet.

Bernt Ingvaldsen overtar ledelsen

Foto: Made in Drammen

Foto: Made in Drammen

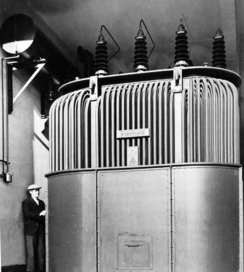

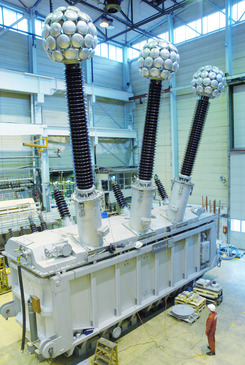

Fembenet kjerne med blikkvekt på ca. 60 tonn Foto: Made in Drammen

Foto: Made in Drammen

I 1939 leverte National denne transformatoren på 14 000 kVA til Trondhjems elektrisitetsverk.I 1932 ble den 30-årige elektroingeniør Bernt Ingvaldsen (1902-1985) ansatt som fabrikksjef og bedriften gikk dermed inn i en epoke som kan kalles ”fra verksted til fabrikk”, en overgang fra mer håndverksmessige produksjonsmetoder til anvendelse av maskinelt utstyr, planlegging, rasjonalisering samt systematisk produktutvikling og eksperimentering.

Ingvaldsen satt i stillingen til 1949 da han ble bedriftens adm. direktør, en stilling han hadde til han gikk av i 1968. Fra 1945 til 1972 var han også Stortingsrepresentant for Høyre, tre år også Norges stortingspresident. Under hans ledelse hadde bedriften en jevn fremgang.

”Selve perlen i Bergensgruppen”

I etterkrigstiden ble det en politisk prioritering å sikre nasjonalt eierskap til viktige bedrifter. Staten gikk selv inn som eier, og la til rette for at norske investeringsselskaper kunne få kontroll over utenlandsk eide industrier i Norge. En ting var alle de tyske selskapene som Siemens, AEG og Telefunken, som fikk sine norske selskaper beslaglagt som fiendlig eiendom. Men også amerikanske eierinteersser ble kjøpt tilbake.

En viktig brikke i dette var Bergens Telefonkompagni, som mistet konsesjonen for telefondrift i 1945. Staten ved Televerket overtok telefonanleggene i Bergen for 17 millioner kroner, og denne store kapitalen var tilgjengelig for nye industrielle investeringer, kontrollert fra Bergen.

Telefonkompaniet, som etter hvert skiftet navn til Bergen Industri Investering, ble hovedeier av både Siemens, AEG og Telefunken, som ble fornorsket til Proton, EAG og NERA, med Statens som minoritetseier. I tillegg dro altså bergenserne til New York og forhandlet med Westinghouse om hjemkjøp av National Industrier. Westinghouse solgte 80 prosent av aksjene til Bergens Telefonkompagni, mens resten ble overtatt av Staten, som hadde interesse i utbyggingen av den elektrotekniske industri.

Av Industridepartementet ble National Industri betegnet som ”selve perlen innenfor Bergen Industri-Investering konsernet”.

Hvitevarer, men mest transformatorer og utstyr til kraftutbyggingen

Foto: Made in Drammen

Foto: Made in Drammen

Kjøleskapsproduksjon i Drammen på 1950-tallet Foto: Made in Drammen

Foto: Made in Drammen

Kjøleskapsproduksjon i Drammen på 1950-talletEtter at regjeringen i 1951 åpnet for innenlandsk produksjon av kjøleskap, satset bedriften også på dette området.

Hovedvekten lå likevel på transformatorer. I 1949 tok National som den første i Norge opp produksjonen av strømtransformatorer (i tillegg til spenningstransformatorer) og hadde fra 1958 egen avdeling for måletransformatorer, som i det alt vesentligste ble utviklet av bedriftens egne ingeniører og utprøvet i egne laboratorier.

Salget av transformatorer og tilhørende lastkoblere ble mer enn firdoblet de første fem årene etter eierskiftet i 1947, og i 1952 hadde bedriften bestillinger på store krafttransformatorer for fire år fremover. Fra midten av 1950-årene fikk National bestillinger på smelteverkstransformatorer fra flere land i Sydamerika, etterhvert kom det bestillinger på større transformatorer fra andre nordiske land, og i 1956 var eksportordrene kommet opp i 23 prosent av bestillingsinngangen fra norske kunder.

Fra samme tid ble det produsert kondensatorer, fra 1956 generatorer og synkronmotorer, samt apparater for e-forsyningen, blank kobbertråd og -line samt Delta husholdningsapparater.

I 1954 tok bedriften opp produksjon av oljekondensatorer for fasekompensering, også på bakgrunn av eget utviklingsarbeid. Etter hvert ble disse utkonkurrert av nyere typer, og fra 1961 var produksjonen basert på en lisensavtale med Westinghouse.

Drammens største

Foto: Made in Drammen

Foto: Made in Drammen

Fabrikkområdet på 1960-talletMens produksjonen av komfyrer stagnerte, tok produksjonen av panelovner til elektrisk oppvarming av boliger og kontorer seg opp. Antall ansatte økte fra ca. 300 i krigsårene til 516 i 1950, 788 i 1960, 972 i 1965 og 1.000 i 1967 – da den var byens klart største industribedrift.

For å henge med i den teknologiske utviklingen, opprettet National i 1961 dessuten en egen utviklingsavdeling, under ledelse av Ragnvald Fergestad.

Foto: Made in Drammen

Foto: Made in Drammen

Fabrikkhallen på 1960-talletTil tross for viktige produkter og stor omsetning slet National utover i 1960-årene for å gå med overskudd. Utfordringene ble stadig større så vel på kraftsiden som på hvitevaresiden. Den økende importen begynte å bli merkbar, og bedriften ble preget av stagnasjon og manglende lønnsomhet.

I 1967-68 ble 100 ansatte oppsagt, og like mange forsvant ved naturlig avgang.

Intimt prissamarbeid konkurrentene imellom

I 1966 fikk National Industri det prestisjefylte oppdraget å levere to 110 MVA generatorer til Tysse II-utbyggingen, de største National Industri hadde bygget til da. En av grunnene til at National fikk utbyggingen, og ikke NEBB i Oslo, var et utstrakt prissamarbeide mellom de to: Hvert år kom representanter for de to bedriftene sammen og ble enige om hvem som skulle legge inn det laveste anbudet på de bestillingene som var under oppseiling.

Det var en fast regel at NEBB skulle ha 80 prosent av oppdragene og National Industri 20 prosent. Slike former for konkurransedempende tiltak var ganske vanlige frem til 1980-tallet, selv om slike ordninger, da som nå, var helt ulovlige. Offisielt var det ingen hos myndighetene eller i Statskraft som kjente til disse interne ordningene leverandørene imellom.

Konserndannelser

Rudolf Lindboe, som etterfulgte Ingvaldsen som adm. direktør i National i 1968. Han hadde vært ansatt i National siden 1945, kjente bransjen og ble betegnet som en sjeldent begavet person på det tekniske området. Han styrte mot fokus på kjerneområder, mer teknologiutvikling og å sikre markedsposisjonen.

Det ble utviklet stadig større generatorer, med høy ytelse og turtall. I 1971 hadde National en tredjedel av det norske generatormarkedet, NEBB hadde resten. National hadde derimot hele 60 prosent av transformatormarkedet, mens ASEA-Per Kure hadde 40 prosent. Denne trioen snakket sammen for å dele markedet seg i mellom.

I tråd med tidens næringslivstrender ble også National omstrukturert med større fokus på kjernevirksomhet og konserndannelse. Produksjonen av Delta hvitevarer ble avviklet for at bedriften kunne konsentrere seg om å levere kraftutstyr.

I 1970 ble transformatorprodusenten Rich. Pfeiffer i Sarpsborg kjøpt opp, i 1971 fulgte No-Tra-Mo A/S i Steinkjer, som fikk ansvaret for de mindre transformatorene, mens National tok seg av de større.

På den andre siden i eierkjeden ble det også gjort endringer. Bergen Industri Investering (BII) omgjorde i 1973 Nationals søsterselskap Elektro Union til en konsern og morselskap for National, AEG og NERA, med BIIs eier Investa som eier av 80%, og Staten fortsatt med 20%.

Oppkjøp utenlands og samarbeid med NORAD i Tanzania

I årene 1965-70 hadde National en relativt stor eksportaktivitet. Viktige eksportprodukter fra Drammen var likerettertransformatorer og smelteverkstransformatorer. Mot slutten av 1970-tallet hadde National fortsatt ambisjoner om å bli et stort globalt selskap innen vannkraftutstyr. To vannkraftgeneratorer ble sendt til New Zealand i 1979, men eksport var blitt vanskeligere fordi man stadig støtte på samme slags proteksjonisme som i Norge.

For å få bedre tilgang til verdensmarkedet kjøpte bedriften senere opp – helt eller delvis – transformatorfabrikker i mange land. Det første oppkjøpet skjedde i Sverige i 1977, i 1984 kjøpte de en transformatorfabrikk i Virginia, USA, med 135 ansatte, og i 1985 en stor transformatorfabrikk i Skottland. Med dette kjøpet fulgte datterselskaper i Malaysia, Singapore og Ecuador. National endte opp med transformatorfabrikker i 11 land utenom Norge.

Den mest vellykkede utenlandssatsingen var i Tanzania, der National i samarbeide med NORAD i 1978 bidro til å oppføre en transformatorfabrikk. Den åpnet i 1981 og var viktig for elektrifiseringen av landsbygdene i Tanzania. Bedriften leverte også utstyr til mange av nabolandene, og satsingen førte til salg av generatorer og transformatorer for 2-3 millarder kroner i Øst- og Sentralafrika.

I tillegg til å bli en stor aktør i verdens vannkraftutbygging fikk National også del i oljebransjens vekst i Norge. I 1984 utviklet bedriften en ny transformator i forbindelse med oljeutvinning på store havdyp.

EB og Kjell E. Almskog overtar National Industri

Elektro Union og dermed National ble i 1987 fusjonert med Elektrisk Bureau (EB), hvor Kjell E. Almskog hadde tiltrådt som konsernsjef i 1986. Han var kjent i Drammen fra før, med et år i sjefsstolen ved National Industrier i 1980, før han ble flyttet til søsterselskapet National Elektro. Almskog markerte økonomenes inntog i den tidligere tungt ingeniørstyrte elektroindustrien, og en helt ny tid for bedriften med sterkt fokus på økonomi og lønnsomhet.

Elektro Union hadde forsøkt å kjøpe opp EB midt på 1980-tallet, men lyktes bare delvis. I stedet fikk bergenserne plassert sin mann Kjell Almskog i sjefsstolen i den ærverdige Oslo-bedriften EB, og under Almskogs ledelse ble Elektro Union en del av EB i stedet, fortsatt med Investa tungt inne på eiersiden.

Bergensernes tid var imidlertid snart ute: Svenske ASEA hadde slått seg sammen med den sveitiske giganten ABB. Dette fikk følger for norsk industri, ikke bare fordi ASEA Per Kure på Hasle og NEBB på Skøyen ble en del av den nye giganten: ASEA eide også 20% av Elektrisk Bureau, og la snart inn bud på det hele. Investa takket ja, og dermed ble EB, Per Kure, NEBB, National og flere i realiteten ett og samme selskap: Norske ABB, som også ble navnet fra 1991, da ABB ble eneeier.

Fordel Drammen

National ble omstrukturert sammen med øvrige ABB-selskaper. Bedriften ble i første omgang delt i to divisjoner: EB National Transformer og EB Kraftgenerering. Under restruktureringen var det produksjonsmiljøet på Brakerøya som kom godt ut av det.

Generatorproduksjonen ved NEBB på Skøyen ble flyttet til Brakerøya, transformatorproduksjonen (smelteverkstrafo) ved gamle Richard Pfeiffer i Sarpsborg ble flyttet til Brakerøya – og det samme gjorde trafo-produksjonen ved Asea Per Kure i Oslo, slik at tre sentrale bedrifter i denne bransjen praktisk talt ble overflyttet til Brakerøya.

Det er sagt at ABB brukte én milliard kroner på denne omstruktureringen, en omstrukturering som i sin helhet kom Brakerøya til gode.

I 1992 ble bedriften fullstendig innlemmet i ABB-konsernet under navnet ABB National Transformer, samtidig ble selskapets virksomhet innen reparasjon og service av vannkraftgeneratorer overført fra Sarpsborg. Da bedriften ble overtatt var den blant annet verdens ledende produsent av smelteverkstransformatorer.

ABB i ny markedssituasjon

I 1994 hadde Drammensbedriften 517 ansatte, driftsinntekter på kr. 570 mill. og et driftsresultat på kr. 22 mill. Selskapet ble den 1.1.1996 sammensluttet med ABB Distribusjon og ABB Energi til et nytt selskap med navnet ABB Kraft, en ledende leverandør til norsk elforsyning, med hovedkontor i ABB National Transformers lokaler på Brakerøya.

I 1999 fusjonerte ABB i Norge og det franske Alstom sine kraftgenereringsvirksomheter under navnet ABB Alstom Power. I 2000 ble produksjonen av nye produkter i produksjonshallene på Brakerøya nedlagt. ABB solgte sin halvpart av det nye selskapet til Alstom.

Foto: ABB Norge

Foto: ABB Norge

Transformatorervice fyllte National-hallene på Brakerøya også i 2012. Gogantiske industritransformatorer ble tatt inn for vedlikehold og oppgradering.Generatorproduksjonen i Drammen hadde allerede stanset nesten helt opp på grunn av et uttørket marked, særlig i Norge. ABB beholdt en viss transformatorvirksomhet på Brakerøya, under navnet ABB Service, dedikert for reparasjon, service og oppgradering av store transformatorer for markedene Norden og Storbritannia.

Omsetningen i det opprinnelige norske ABB-konsernet sank fra to milliarder kroner i 1998 til 537 mill. i 2000, samtidig som selskapet gikk med et underskudd på 102 mill. kr. Av de om lag 550 som arbeidet i ABB Kraft i Drammen rundt 1996/97, var det i 2000 bare ca. 300 igjen. Nedbemanningen fortsatte til det i 2003 var 75 ansatte i ABB Drammen.

Utviklingen snudde høsten 2003 da 10 tidligere arbeidere ble ansatt på nytt. Virksomheten i ABB Transformatorservice i Drammen har siden bestått i omtrent samme skala, og består som et sterkt kompetansemiljø innen avansert transfromatorteknologi. Det er imidlertid service, vedlikehold og installasjon av ABB-transformatorer som gjelder, og ikke produksjon.

Om industrien på Brakerøya vil bestå er også uvisst. I jakten på ny sykehustomt for Drammen falt manges øyne på dette sentrale industriområdet rett ved motorveien over Drammenselva. ABBs ansatte og ledelse ønsket ikke dette, og påpekte i 2015 at industrilokalene er utviklet gjennom mange år til å passe for den virksomheten som drives der, og at virksomheten derfor ikke lett kan flyttes.

Tekst: Per otto Borgen, Dag Andreassen, Reidar Heieren

Grunnlagt: 1913

Avviklet: 2001

Antall ansatte: 1000 (1963)

Adresse: Brakerøya, Drammen

Kilde: Made in Drammen (Per Otto Borgen), Aftenposten arkiv, snl.no