Drammens Jernstøberi & Mek. Værksted

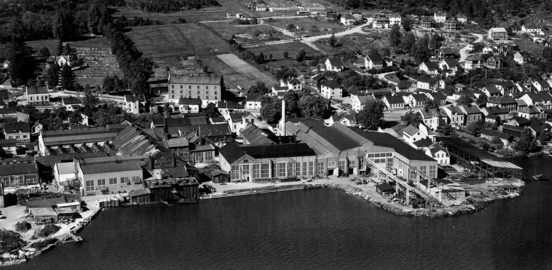

Et lite jernstøperi på Tangen ble kimen til en av landets største verkstedbedrifter i sitt slag. Fra 1890-årene var virksomheten en mangesidig teknologibedrift av høy rang og i perioder senere var ”støperi” byens største industribedrift. Sett i ettertid er det gjerne bedriftens kjølemaskineri som trekkes fram som det gjeveste. Andre snakker om kranene eller veiskrapene. Historieinteresserte med andre lidenskaper vil peke på at det ble støpt ovner i 130 år.

Foto: Made in Drammen

Foto: Made in Drammen

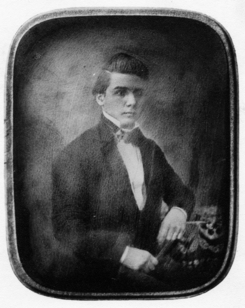

Berendt Blichfeldt (1821-1863) var bedriftesn grunnleggerKjøpmann Berent Christian Blichfeldt (1821-1863) fra Drammen var i en periode ansatt som materialforvalter ved jernverket Eidsfos Verk i Hof, og vil for alltid bli stående i historiebøkene som grunnleggeren av støperiet i Drammen.

Han så mulighetene for å etablere et kostnadseffektivt jernstøperi basert på koks ved ei strandtomt på Hedensrudtangen. Driften ble satt i gang i 1846, som et håndverkspreget jernstøperi i relativt liten skala. Koks som energibærer var nymotens og var i ferd med å få en viss utbredelse i utlandet. I forhold til volum var den langt mer effektiv enn trekullet.

Ei strandtomt i Drammen, hvorfra det blant annet var skipstrafikk til England, var antakelig den rette lokaliseringen for et slikt foretak, ettersom koksen måtte importeres. I 1848 ble støperiet støttet av staten med et lån på 6 000 speciedaler, bevilget av Stortinget mot 40 stemmer. Kompetanse ble rekruttert både i Norge og fra utlandet. Drammens Tidende skriver sommeren 1847:

”Hr. Blichfeldt har nu efter en Tour gjennom Tyskland og Preussen medbragt fra Berlin Modeller til sit Støberi og antat duelige tyske arbeidere ved samme og det er i Sandhed meget behagelig at iaktage det liv og den virksomhed hvormed arbeidet drives, og det smukke fine Støbegods der herfra leveres. Her i Landet have vi endnu ikke seet smukkere Jernsager, end de, der formes ved dette Værk.”

Koksovn: Brann nr 28tegnet av bildehuggeren K. WedegeBlichfeldt rekrutterte en formermester og seks formere fra Tyskland. Engelsk råjern ble brukt som utgangspunkt for støpingen. Hovedbygningen hadde to kuppelovner og et pusseverksted med slipestein. I en sidebygning var det snekkerverksted, smie og dreiebenk. Anlegget hadde en dampmaskin som drev blåseviften for kuppelovnene.

Koksovn: Brann nr 28tegnet av bildehuggeren K. WedegeBlichfeldt rekrutterte en formermester og seks formere fra Tyskland. Engelsk råjern ble brukt som utgangspunkt for støpingen. Hovedbygningen hadde to kuppelovner og et pusseverksted med slipestein. I en sidebygning var det snekkerverksted, smie og dreiebenk. Anlegget hadde en dampmaskin som drev blåseviften for kuppelovnene.

Blichfeldt forsvinner ganske raskt ut av historien. I 1850 ble støperiet solgt til Oslomannen Poul Wilhelm Poulsen, som straks etter solgte videre til et interessentselskap der han selv deltok. Det var ti andeler i selskapet. Noen av andelene byttet stadig eiere. Som en kuriositet kan det nevnes at bedriften abonnerte på tre aviser. Disse skulle sirkulere blant de ansatte, etter at ledelsen hadde lest dem.

I 1863 ble støperiet kombinert med et lite mekanisk verksted opprettet etter kongelig bevilling. Bedriften ble tvunget til å søke bevilling, ettersom lokale smeder hadde reagert på at den allerede hadde begynt å fuske i andre fagdisipliner enn det den hadde bevilling for. Derfor måtte ”støperi” betale en bot for å ha gått smedene i næringen. I begynnelsen konsentrerte verkstedet seg om skipsutstyr til seilskipsflåten.

32 år med Poul Schmidt

Foto: Made in Drammen

Foto: Made in Drammen

Komfyr fra JernstøberietSett i ettertid er det lett å få øye på hvilke enkeltpersoner som må ha hatt avgjørende viktig innflytelse på utviklingen. I 1857 ble Poul E. Schmidt ansatt som bestyrer, en stilling han beholdt i 32 år.

I Schmidts periode ble det støpt mange ulike typer vedovner, komfyrer, gryter, bryggepanner, kakejern og allslags bygningsstøpegods. Svært mange produkter i datidens samfunn var laget av støpejern. I tillegg greide han å etablere støperiet som en betydelig norsk aktør innen bronsestøpning av statuer og byster.

Etter en totalt ødeleggende brann i 1870 ble det oppført et nytt produksjonsanlegg. Fra samme år ble det tilbudt skipsreparasjoner, noe som senere skulle føre til et engasjement innen bygging av nye dampfartøyer.

Tidlig i 1872 ble bedriften omdannet til aksjeselskap og fikk samtidig et langt bedre økonomisk fundament til å ekspandere i takt med den rivende utvikling som det norske samfunnet var inne i. Etterspørselen etter alle slags varer steg. Jern- og metallvarer, redskaper og maskiner var en selvfølgelig del av denne utviklingen.

Statuefabrikken

Foto: Norsk Folkemuseum

Bergsliens statue av Wergeland, i Studenterlunden i Oslo, støpt i DrammenDet første store arbeidet innen kunststøpning var Brynjulf Bergsliens statue av Henrik Wergeland, som ble avduket i Studenterlunden i Christiania i 1881. Blant de 100 statuer og byster som bedriften støpte frem til 1914, kan det nevnes mange prestisjeoppdrag. Julius Middelthuns statue av Anton Martin Schweigaard på Universitetsplassen, Lars Utnes løvegrupper på Nationalteaterets inngangsfasade, Bergsliens statue av Johannes Brun på Bankplassen og Gunnar Utsonds statue av Johan Sebastian Welhaven.

Av byster kan nevnes Mathias Skeibroks byste av Bjørnstjerne Bjørnson, Anders Svors av Fritjof Nansen, Gustav Vigelands av Johan Jørgen Schwartz (Strømsø torg) og Bergsliens byste av Paul Erik Schmidt (Tangen kirkegård).

Hans Stub - turbiner, maskiner og damp

Foto: Norsk Teknisk Museum NTM C 9142

Ing. Stubs forbedringer av Francisturbinen vakte oppsikt under verdensutstillingen i Paris i 1900, og brakte Drammens Jernstøberi i front innen turbinteknologi inntil Stub meldte overgang til Kværner. Foto: Norsk Teknisk Museum

Foto: Norsk Teknisk Museum

Ing. Stub forbedret Francisturbinen da han ledet Drammens Jernstøberi. Teknologien tok han med seg til Kværner, og Myrens fikk tilgang gjennom eierskap i Drammens Støberi. Dette er en Francisturbinfra Myrens fra 1913, utstilt på Norsk Teknisk MuseumEn nøkkelperson som var viktig for den videre utvikling av bedriften var ingeniør Hans Gerard Stub, ansatt som direktør i 1892. Han var utdannet ved den tekniske skole i Trondheim og ved den tekniske høyskolen i Berlin. Han kom fra Akers Mek. til Drammen, og dro videre til Kværner hvor han ble en lendende skikkelse i 30 år.

Med Stub i spissen blomstret bedriftens mekaniske verksted som en spisskompetent teknologibedrift gjennom 1890-årene. Drammensbedriften var for alvor på vei inn i førstedivisjon blant landets mekaniske bedrifter.

I likhet med de største og mest avanserte verkstedene i Christiania så også Drammens Jernstøberi & Mek. Verksted muligheter for leveranser til både vannkraftsektoren og den sterkt ekspanderende treforedlingsindustrien. Vannkraftturbiner, turbinregulatorer, dampkjeler og dampmaskiner.

Diverse maskiner og utstyr ble produsert og levert til tresliperier, cellulosefabrikker og papirfabrikker. Det ble også produsert vannpumper og utstyr til sildeoljefabrikker. I tillegg ble det satset på sentralvarmeanlegg. Ikke bare som produsent av radiatorer og tilhørende utstyr, men også som selvstendig leverandør og installatør ute i markedet. På 1890-tallet vokste denne delen av virksomheten til å bli landets ledende. Frimurerlogen i Christiania var blant de mange kunder som fikk installert sentralvarmeanlegg fra Drammen.

Stubs tekniske trumfkort var hans glødende interesse for vannkraft. Under hans ledelse ble det i 1893 tatt opp utvikling og konstruksjon av moderne turbiner med hydrauliske regulatorer. Som den første bedrift i Norge lanserte verkstedet i 1898 en Francisturbin med dreibare skovler. En slik turbin ble vist frem på Verdensutstillingen i Paris i år 1900. Datidens fremste eksperter på fagfeltet ga konstruksjonen den største anerkjennelse. På dette tidspunktet var det 250 ansatte i bedriften.

Direktør Stub sluttet i 1900 til fordel for Kværner Brug. Med det ble Kværners stilling som et ledende senter for turbinproduksjon befestet, men Drammen-perioden skal ikke glemmes. I løpet av en periode på 15 år ble det produsert turbiner tilpasset en samlet ytelse på 26 355 hestekrefter. Vannkraftepoken i Drammen ble avsluttet i 1908.

Dampbåter og treforedlingsutstyr

![Innenlands skipsfart: Det var en kopling mellom Jernstøperiets skipsbygg og leveransene til treforedlingsindustrien. M/S Brandbu er hjemmehørende i Randsfjorden, Oppland fylke. Lasteskipet ble bygget av Drammen Jernstøberi og Mek. Værksted i 1906-07 for Engnæs Træsliberi [1895-1913]. Foto: Hadeland Folkemuseum<br>](http://industrimuseum.no/imagearchive/hovedtekstbilde_jern_bandbu.jpg) Foto: Hadeland Folkemuseum

Foto: Hadeland Folkemuseum

Innenlands skipsfart: Det var en kopling mellom Jernstøperiets skipsbygg og leveransene til treforedlingsindustrien. M/S Brandbu er hjemmehørende i Randsfjorden, Oppland fylke. Lasteskipet ble bygget av Drammen Jernstøberi og Mek. Værksted i 1906-07 for Engnæs Træsliberi [1895-1913]. Like før århundreskiftet tok bedriften i gang med nybygging av mindre dampfartøyer. Noen av fartøyene ble eksportert til Finland og Russland. Frem til 1907 ble det levert 23 nybygg av ulike typer. Blant disse var passasjerbåten ”Stadshauptmand Schwartz” som gikk i trafikk mellom Eidsfoss og Vestfossen. Andre som kan nevnes er godsbåten ”Gyldenløve I” som gikk i fast trafikk mellom Drammen og Oslo i mange år.

Foto: Norsk Skogmuseum / digitalt museum

Treforedlingsutstyr: Hollenderverk produsert ved Drammens JernstøberiDen oppblomstrende papirindustrien i Drammensregionen og på Østlandet for øvrig, skaffet bedriften mye arbeide. En av spesialitetene var masseoppløsere og maleapparater, på fagspråket kalt hollendere. Verkstedet leverte også andre type maskiner til den samme bransjen.

Vekst med økonomiske problemer

Foto: Made in Drammen

Foto: Made in Drammen

Pussing av jernplateTil tross for at industribedriften var vellykket på flere tekniske områder, så var driften dårlig butikk. Selskapet sto dessuten på et skjørt økonomisk fundament. Drammens Privatbank bidro så langt den kunne med å holde bedriften i live. Selv da driften år etter år gikk med underskudd og aksjonærene ikke fant det mulig å være med på ytterligere støtte, erklærte banken at det var en selvfølge at den ”ikke akter å stanse støperiets virksomhet”.

En av landets fremste verkstedbedrifter, Myrens Verksted (J&A Jensen og Dahl) i Christiania, trådte inn som medeier og teknisk samarbeidspartner. Fra nyttår 1908 startet perioden med Myrens Verksted som en viktig premissleverandør for den videre strategien. Medeieren sørget for at skipsbyggingen ble overført til Fredriksstad Mek. Værksted, som også var assosiert med Myrens Verksted.

Foto: Made in Drammen

Foto: Made in Drammen

Lastekran fra Drammens Jernstøberi. Laste- og lossekraner var en viktig spesialitet.Produksjonen av dampkjeler ble samtidig nedlagt. På samme tid ble det etablert et nytt virksomhetsområde som skulle bli en av bedriftens langsiktige grunnpilarer. Det var konstruksjon og produksjon av elektriske kraner og ulike laste- og losseanlegg. Kort sagt utstyr for materialhåndtering. Havnekraner ble ganske straks en spesialitet.

Kjøleanlegg og veianleggsmaskiner

I 1910 tok ledelsen fatt på enda et produktområde som fikk stor betydning. Myrens Verksted sto i bresjen for at bedriften skulle utvikle og produsere kjøleanlegg. Medeieren var allerede inne i dette markedet, og i 1912 overførte Christiania-bedriften sin kjøleavdeling til Drammen. Dette inkluderte den tyske ingeniøren Gustav Pfeffer (1878-1951) som ble en nøkkelperson for den videre utviklingen av dette produktområdet.

I 1914 ble det opprettet enda en avdeling, veimaskinavdelingen, som i første omgang tok opp produksjon av steinknusere.

Hjemflagging med Ringstad

Foto: Made in Drammen

Foto: Made in Drammen

Støping for fullt Sjefen for Marinens Mine- og Torpedoverksted på Horten, drammenseren Jørgen Ringstad (1878-1948), overtok Myrens Verksteds store aksjepost i 1915. Samtidig inntok han den daglige ledelsen. Ringstad var uteksaminert som diplomingeniør fra Hannover Tekniske Høyskole, og praktiserte som ingeniør i Tyskland i flere år. Ingeniørene Ringstad og Pfeffer var utmerkede produktutviklere og gikk med stort engasjement inn i selve konstruksjonsarbeidet. Bedriften sysselsatte 300 personer rett før 1. verdenskrig.

Diplomingeniør Jørgen Ringstad’s periode som direktør og konstruktør varte i 33 år. Kontinuitet i ledelsen preget bedriften gjennom lang tid. Det beste eksempelet var kanskje kontorsjefen, i realiteten den daglige merkantile leder for selskapet. I 1876 ble drammenseren Carl Gustav Pederssen ansatt som assistent på kontoret. I 1884 tiltrådte han som kontorsjef. Han ble ved bedriften i over 50 år.

Mellomkrigstiden fortonet seg som svært vanskelig for den delen av industrien som gjorde seg avhengig av eksportmarkedene. ”Støperi'” derimot henvendte seg først og fremst til det norske hjemmemarkedet, og med de produktområder bedriften slo seg inn på, fikk den være med på en underliggende god etterspørselsvekst. I løpet av 1920-årene vokste den til en arbeidsplass med 450 ansatte, mot slutten av 1930-årene var det 550 ansatte.

Satsningen på kjøle- og frysemaskineri, et mangfold i materialhåndtering, produkter for veibygging og veivedlikehold, gruve- og prosessindustri, vannkraft og oppdragsbasert støping av komponenter til annen industri – var i hovedsak heldige vekstområder å slå seg inn på for de som vant tillit i markedet.

Stål og nye produkter

" rel="image"> ">Foto: Made in Drammen

">Foto: Made in Drammen

Fra messe som viser modell av Jordal amfi, en kranmodell og en Dravn kjølekompressor med "motorstøpegods fra Drammens Jern"Utenom den tradisjonelle jernstøpingen så skulle mellomkrigstiden by på både nyskapning og vekst på andre områder. I 1928 ble det installert et elektrisk stålstøperi. Da kunne bedriften støpe komponenter av ulike stållegeringer.

Dels gikk komponentene inn i egen maskinproduksjon, dels var det oppdragsbasert støping fra en mengde med utenforstående industrikunder. Foruten de produkter som er nevnt tidligere ble det tatt opp produksjon av sorteringsverk, industriknuseverk, selvdrevne veihøvler, sentrifugalpumper og automatiske vannverk.

Dravn veihøvler

Foto: Made in Drammen

Foto: Made in Drammen

Dravn veihøvler fra mellomkrigstidenDe selvdrevne veihøvlene ble lansert i 1927. Til tross for at disse representerte noen ganske få årsverk i en bedrift med flere hundre ansatte, så ble maskinene allikevel sterkt delaktig i å symbolisere bedriften utad.

Da Norsk Vegmuseum ble etablert på 1990-tallet ble en tegning av veihøvelen fra Drammen valgt som museets logo. De første årene sto det ”Drafn” på konstruksjonen, men fra 1932 var det alltid varemerket ”Dravn” som skulle pryde det spesielle motorredskapet. Dravn-navnet ble også brukt på andre produkter, enten det gjaldt vedovner eller kjølekompressorer.

Flere kjøreveier og økende biltrafikk skapte behov for mer effektivt veivedlikehold. Ett av svarene på dette var Dravn veihøvler. Det var i hovedsak kommuner og staten som var kundegrunnlaget. De første utgavene hadde åpen førerplass med kalesje som kunne beskytte mot vær og vind. En av maskinene ble solgt til et firma i Sveits og ble senere tatt i bruk på den tyske siden av alpene. I mellomkrigstiden ble det levert en rekke veihøvler til Island.

Mot slutten av 1930-tallet ble maskinene utstyrt med lukkede førerhytter. Den siste generasjonen veihøvel, fra 1950-årene, fikk et langt mer helhetlig design. Den ble i første rekke solgt til fylkeskommunale vegvesen på Østlandet. Den siste som ble bygget var en protoype på en ny generasjon veihøvler, et moderne industriprodukt utviklet i samarbeid med svenske Svedala 1960/61. Produksjonen kom aldri i gang på grunn av manglende kjøpsinteresse i det offentlige markedet.

Dravn kjøle- og frysemaskiner

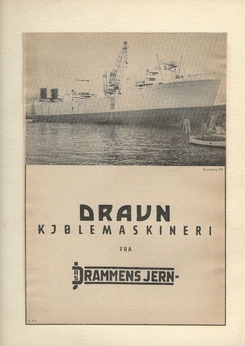

Drammens Jernstøberi ble storleverandør av kjølemaskineri til skip. Hvalkokeriet Kosmos III var en gigant på merittlisten, og typisk nok brukt på salgsbrosjyren.I 1909 opprettet Myrens Verksted en kjøleavdeling. Det var denne som ble overført til Drammen i 1912. Den nytilsatte ingeniør Gustav Pfeffer hadde seks års erfaring fra en tysk bedrift innenfor samme bransjen. Kjernen i et større kjøle- og fryseanlegg er kjølekompressoren. Det ble utviklet flere generasjoner med kjølekompressorer i Drammen. Kjøleanleggene fant en rekke anvendelsesområder, både innenfor industri, shipping og vintersportsarenaer. Drammens Jernstøberi & Mek. Værksted ble ganske snart anerkjent som den fremste norske aktøren på markedet for kapasitetskrevende kjøling og frysing.

Drammens Jernstøberi ble storleverandør av kjølemaskineri til skip. Hvalkokeriet Kosmos III var en gigant på merittlisten, og typisk nok brukt på salgsbrosjyren.I 1909 opprettet Myrens Verksted en kjøleavdeling. Det var denne som ble overført til Drammen i 1912. Den nytilsatte ingeniør Gustav Pfeffer hadde seks års erfaring fra en tysk bedrift innenfor samme bransjen. Kjernen i et større kjøle- og fryseanlegg er kjølekompressoren. Det ble utviklet flere generasjoner med kjølekompressorer i Drammen. Kjøleanleggene fant en rekke anvendelsesområder, både innenfor industri, shipping og vintersportsarenaer. Drammens Jernstøberi & Mek. Værksted ble ganske snart anerkjent som den fremste norske aktøren på markedet for kapasitetskrevende kjøling og frysing.

Anleggene ble installert på slaktehus, i bryggerier og i andre deler av nærings- og nytelsesmiddelindustrien. I mellomkrigstiden ble Dravn-anlegg et kjent innslag om bord i stykkgodsskip med kjølerom, i tillegg til i rene kjøle- og fryseskip. Det var ikke uvanlig at Dravn ble foretrukket av norske redere, uansett hvilket land skipet ble bygget i.

Videre gjorde bedriften seg kjent for å ha levert fryseanlegget til kunstisen på Jordal Amfi i 1951 (ishockeyarena til vinterolympiaden i Oslo) og til skøytebanen Valle Hovin i 1966. Førstnevnte var landets første, og sistnevnte verdens største i sitt slag.

Den lange erfaringen på det maritime markedet førte også til at Dravn-maskinene kom inn på det nye markedet for LPG-tankskip på 1960-tallet, altså tankskip for frakt av nedkjølt propan, etan og andre petroleumsgasser.

En lang dags ferd mot natt

Foto: Made in Drammen

Foto: Made in Drammen

Stor bredde: Utstilling av ulike produkter i 1954: Platefryser, steinknuser og veihøvelMan kan saktens spørre om hva som i ettertid må regnes som den viktigste glansperioden i storbedriftens historie. Den slo seg tidlig inn på områder der det var få eller ingen norske konkurrenter. Drammens Jern var i hovedsak ener eller toer blant de norske. Primært ble all produksjon avsatt på det norske markedet.

Med stor bredde, der bedriften i realiteten ikke kjempet mot utenlandske konkurrenter på andre baner enn på hjemmebane, ble markeds- og konkurranseforholdene i Norge det mest avgjørende for bedriftens helsetilstand. Bedriftens bredde var antakelig dens styrke og dens svøpe.

Foto: Made in Drammen

Foto: Made in Drammen

Transportable grusverk til vei- og anleggssektoren var en av spesialitetene fra 1960- og 70-talletI løpet av 1970-årene endre markeds- og konkurranseforholdene seg mye for alle de områdene som bedriften beskjeftiget seg med, og bedriften tapte stadig terreng. Fra å være en bedrift med 700 ansatte i første halvdel av 1960-tallet, var det bare 120 tilbake i 1980.

På begynnelsen av 1970-tallet kunne virksomheten beskrives såpass omfattende:

- Fabrikkområdet hadde en strandlengde på 450 meter langs Drammensfjorden med eget kaianlegg for skipsanløp. Arealet var 70 mål, hvorav 22 000 kvadratmeter grunnflate under tak.

- Støperiet produserte støpejern, kulegrafittjern og støpestål fra varmluftskupolovner og elektroovn, opp til fire tonn, samt stålavstøp opp til tre tonn. Forming av seriegods, for eksempel til elektriske motorer, forgikk i et mekanisert støperi hvor de nyeste formemetoder som skallforming var tatt i bruk. Det ble fortsatt støpt ovner og oljekaminer.

- Det mekaniske verkstedet omfattet maskinverksted, plate- og sveiseverksted, monteringsverksted og hjelpeavdelinger. Maskinparken var mangfoldig, blant annet med store horisontale bore- og freseverk og numerisk styrt verktøymaskin.

- Kjøleteknisk sektor omfattet utvikling og produksjon av hurtiggående V-form kjølekompressorer, tilpasset alle kjølemedier, samt bygging av komplette kjøleanlegg. Til havgående fisketrålere ble det levert såvel kjøleanlegg som filetfrysere.

- Kransektoren var meget allsidig og leverte blant annet traverskraner, beddingkraner for skipsverft, svingportalkraner for havner, losseapparater for lossing av skip og vinsjanlegg for rørgater og gruvedrift. Det ble levert flere kraner og losseapparater til landets aluminiumsverker, og det ble levert traverskraner til vannkraftverk med en løftekapasitet opp til 275 tonn.

- Til kraftverk ble det levert regulerbare luker av forskjellige slag.

- Knuseverkssektoren omfattet steinknusere, matere og sikter, samt transportable og stasjonære grusverk og knuseanlegg. Noen knusere ble laget for prosessindustrien.

Rundt 1980 var det meste slutt. Støperiene ble stanset i 1979 på grunn av manglende lønnsomhet. Bedriften ble i 1981 solgt til murmester og entreprenør Ole K. Karlsen (OKK-gruppen). Han etablerte Drammen Stål AS i 1982, og overførte bygninger, maskiner og rettigheter til det nye selskapet.

Drammen Stål ble nedlagt allerede i 1986. Kuldedivisjonen ble da solgt til konkurrenten Kværner Kulde, som videreførete Myrens kuldeproduksjon i en ny fabrikk i Sandvika. Slik sett var ringen sluttet for kuldedivisjonen, som jo Myrens hadde dratt i gang ved Drammens jernstøperi.

Det store fabrikkområdet på Tangen blir drevet videre som Tangen Næringspark, eid av Brække eiendom, med utleie til ulike formål.

Tekst: Reidar Heieren

Grunnlagt: 1846

Avviklet: 1986

Antall ansatte: 700 (1963)

Adresse: Svelvikveien, Drammen

Kilde: Made in Drammen (Reidar Heieren)