Drammens Glassverk

Historien om glassverket på Tangen i Drammen varte i 116 år. Verket utviklet seg fra ren håndverksproduksjon av flasker og småglass til å bli det eneste glassverket i Norge som har produsert vindusglass med maskiner. Vindusglass fra Drammen hadde en meget høy markedsandel på hjemmemarkedet. På 1960-tallet kom franske eiere inn, men verket ble utkonkurrert på slutten av 1970-tallet.

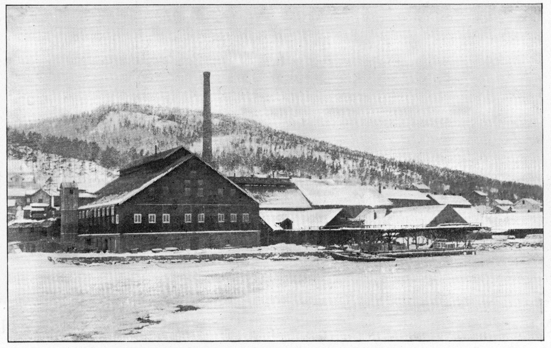

På en odde kalt Skanseodden i Drammensfjorden anla drammenserne Frantz Tandberg, Chr. Wriedt, Tom Lorentzen og Fr. Melhuus i 1872/73 et buteljeverk, kalt Tangens Glasværk, på gården Nordbys grunn. Driften kom i gang i 1873. Frem til 1878 var adkomsten veiløs, og bedriften var derfor avhengig av en god brygge.

Kullfyrt flaskeverk

Glassverket var opprinnelig et rent flaskeverk, bestemt for fabrikasjon av flasker til byens bryggerier og destillasjoner samt apotekerglass. Glasshytta ble bygget med en 8-potters kullfyrt smelteovn.

Foto: Made in Drammen

Foto: Made in Drammen

Stolte glassblåsere i 1888 foran arbeiderboligen Verket hadde 21 faste arbeidere samt en del dagarbeidere og hyttegutter. Det var flasker av kjente typer som ble produsert, etter norsk tradisjon laget av råstoff som ga et sterkt grønnfarget glass. Men det var også kommet brune flasker på markedet, noe folk likte bedre.

En sjøbod ble ominnredet til den senere så kjente arbeiderboligen ”Norge”, mens en annen bolig, ”Svenskebrakka”, ble bygget samtidig.

Arbeidsinnvandring og barnearbeid

Foto: Sverresborg / Digitat Museum

Ølflaske i grønt glass fra Aass i Drammen, trolig blåst ved Drammen GlassButeljemakerne var stort sett svensker, med noen dansker innimellom, mens hjelpeguttene var fra stedet, og om forholdene i de første årene fortalte en av dem som var med følgende:

”Arbeidet under denne perioden begynte etter som ”Smelta” gikk, så det var en fordel at folkene bodde så nær hytta som mulig. Når glasset var ferdigsmeltet, måtte skjøreren (fyreren) springe rundt og rope ”Anfang”. Arbeidet kunne begynne. Dette kunne inntreffe hvilken som helst tid på døgnet.

”Schichtet” kunne vare 15-16 timer og betaltes for vårt vedkommende med ½ mark, som ble utbetalt ved arbeidets slutt i form av et blikkskilt. Var vi syke, måtte vi skaffe en hjelper i stedet, og det ble da gjerne en yngre bror eller søster, noen skoleundervisning kunne det jo ikke bli, arbeidet gikk først.

Vårt arbeide besto også blant annet i å hente øl for de alltid tørste glasspustere. Det var mange utsalgssteder her ute og på Tangen. Når vi nattes-tider kom og banket på for å hente øl, var det gjerne en søvnig og sint kjerring som ekspederte oss.

Ølet ble gjerne kjøpt på ”krita”, så hver glasspuster hadde sin bestemte leverandør.

Vårt arbeid i hytta besto gjerne i å bære flaskene fra ferdigmakeren til ”pleger’n” som la den inn i kjøleovnen.

Et nytt skift begynte når en ny smelte var ferdig, men smeltetiden var variabel og usikker. Derfor kunne man risikere at smelta var klar til bearbeidelse midt på natten, og et nytt skift kunne begynne når som helst på døgnet.

Varetransporten var tungvinn både til og fra verket, alt gikk over fjorden, og ferdigvarene ble fraktet vesentlig om vinteren med hest og slede på fjordisen. Lagerbygninger for flasker hadde man ikke, de ble lagret ute, hvor regn, sne og frost førte til stor brekkasje og at mange frøs i stykker.

Tungvint drift, grønne flasker, stort svinn og sterk konkurranse fra mange flaskeverk i Norden førte til at driften ble innstilt julen 1875 idet den ikke lenger var lønnsom.

Drammens Glasværk opprettes og nedlegges

Foto: Made in Drammen

Foto: Made in Drammen

Glassverket i 1888I 1877/78 ble produksjonen omlagt til hvittglassproduksjon, småglass, husholdningsglass og belysningsglass. Ombyggingen var ferdig i 1878 og driften kom i gang under navnet Drammens Glasværk. Daglig leder var brukspatron Kjellman fra Bromø, mens hans svigersønn Ole Kraft fra Hadeland var hyttemester.

Småglassmakerne var for det meste svensker, mens noen kom fra Hadeland, deriblant sliperen Ole Hansen Bakken og den dyktige benmaker Robert Fillinger. Det ble bygget et dampdrevet glassliperi, og verket produserte serviseglass, vinglass, karafler, belysningsglass, parfyme- og blekkflasker, oljebeholdere og lampekupler m.m.

Verkets glass var kjent for å være pene og solide. Karafler ble produsert i ulike dyrefasonger, og det ble produsert glassvarer i blått, rødt, grønt, klart, brunt og benhvitt. Noen ganger laget glassblåserne spaserstokker med innlagte rubintråder, som souvenirer.

På grunn av dårlig avsetning ble verket nedlagt i 1881.

Satsing på vindusglass - og ny nedleggelse

I 1882 ble glassverket overtatt av banksjef H. I. Jacobsen fra Kristiania. Ved Sankthanstider kom Jacobsens svoger, den erfarne glasshyttemesteren Nils H. Hetty (1820-1905) og sønnen Petter Hetty (1845-1896) for å legge om produksjonen til vindusglass, sistnevnte som hyttemester. (mer om glassblåserfamilien Hetty her: https://lokalhistoriewiki.no/index.php/Hetty)

Foto: Made in Drammen

Foto: Made in Drammen

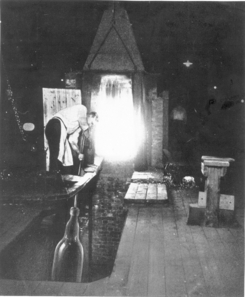

Den gamle metode for blåsing av vindusglassDen 23. juni 1882 innledet verket en periode som i de kommende hundre år skulle gjøre Drammens Glasværk til landets ledende vindusglassprodusent. 8-pottersovnen fra småglassperioden ble benyttet de to første årene, men ble i august 1884 erstattet av en wanneovn (en stor beholder), det første wanneanlegg i Norge.

Foto: DEXTRA Photo

Blåsing av vindusglass, beskrivelser av de ulike delene ved blåserens arbeidsstasjon. Den ferdige sylinderen blir klippet på langs og foldet ut til et glassflak før den blir kald.Arbeidet kunne gå i to skift à 12 timer, idet det ble arbeidet ved ovnen samtidig med at det ble smeltet glass i beholderen. Etter kort tid gikk det hull på wanna, glassmassen rant ut og antente hytta som brant ned, og en ny hytte og ny wanne ble oppført.

Vindusglassproduksjonen var rent håndverk, glassblåseren blåste opp en stor, lang pølse av glass, og endene ble kuttet av. Man fikk derved en sylinder som ble snittet opp på langs og brettet ut til en rektangulær glassrute med standard størrelse 114 x 171 cm.

Foto: Made in Drammen

Foto: Made in Drammen

Fra skjærekammeretEn glassblåser klarte å lage 40-50 ruter pr. skift, avhengig av hvor tykt glasset skulle være. Det ble nå arbeidet i to skift, med 12 timer i skiftet. Verket hadde ca. 25 ansatte da banksjef Jacobsen i 1886 gikk konkurs, og verket igjen ble stengt.

Om forholdene ved glassverket på denne tiden har Bernhard Folkestad (1879-1933) berettet i sin bok ”Blaa Hjul” (1923):

”Ved Drammensfjorden laa som sagt et glasverk. Det var et uhyggelig eventyr. Vi travet som barn derut om søndagene. Der laa det. Dystert og sotet, med sine evig og altid røkspyende, indemrede baal. Omgit av store hauger med kull, slag, grønne glassmasser og flintesten.

– Men inne i det svære ophetede glasverk der fløi glasspusterne omkring. Underlige bleke og citrongule i huden. Halvnakne med lange jernrør i hendene. De dyppet røret i en hvitglødende masse, satte det for munden og blæste. Glassmassen hang som en sol på enden av stangen og vokste. Den tapte sit lys mer og mer, men den svulmet. Glasspusterne svinget sine jernrør som pendsler i dype sjakter i gulvet.

Glasblæren ble længer og længer, den saa tilslutt ut som et digert – mer end en meter langt – lampeglass. Det stivnet og ble svinget ind på et bord. En mand rørte ved det og det kløvnet med et skingert smeld. Det skubbedes ind i en glødende ovn, hvor det foldet seg ut i en plate. Det var vindusglass.

Glassblåserne selv, vi må se på dem med en egen farlig respekt. Vi trodde de arbeidet nat og dag, uten mat og søvn i en hel uke, for ellers vilde ovnene slukne og forferdelige ting vilde ske. Derfor saa vi paa dem med opskakede sind, naar de kom fra arbeidsskiftet søndagskvælden. Vandrende med lange skygger. Trætte og forblaaste.”

Christiania Glasmagasin overtar

Det nedlagte Drammens Glasværk ble overtatt av skipper Dahl i 1886, men lå fortsatt nede til P. C. Bjercke overtok og gjenopptok driften i februar 1887. Forholdene var ikke bra. Det ble sagt at Bjercke brukte mesteparten av sin kapital til å bygge bygårder i Kristiania istedet for å betale arbeiderne. Det ble en dags streik ved verket, og wanna ble fylt med saltvann. I 1891 ga Bjercke opp, og driften ble igjen innstilt.

Foto: Made in Drammen

Foto: Made in Drammen

Glassverkets wanne - en stor smelteovn hvor sand smeltes til glassmasseI 1893 kjøpte A/S Christiania Glasmagasin (grunnlagt 1739) Drammens Glassverk for kr. 80.000. Christiania Glasmagasin ble på denne tiden nærmest monopolist på det norske glassmarkedet, med kontroll over de fleste av de store glassverkene i Norge, som Høvik, Hadeland, Hurdal og Biri. Drammenverket ble kjøpt til erstatning for det gamle og umoderne Hurdal Glassverk som litt senere ble nedlagt. Hurdal hadde ikke klart overgangen fra ved til kull som brensel. Hurdals glassblåsere og smeltere ble for en stor del overført til Drammen. Hans Langbach, som ble ansatt som driftsbestyrer, ombygget og moderniserte verket for produksjon av vindusglass.

Etter ombyggingen kom verket igang igjen i 1895 og beskjeftiget 135 arbeidere, etter at også vindusglassproduksjonen ved Hurdals Glasverk (nedlagt lille julaften 1895) var blitt overført til Drammen. Driften ble i 1899 utvidet fra 18 til 27 verksteder, og arbeidsstyrken økte fra 80 til 110 mann.

Foto: DEXTRA Photo

Fra produksjonen av vindusglass etter sylinderblåsemetoden. Reprofoto fra prosessbeskrivelser.Foto: DEXTRA Photo

Fra blåsehyttenDet ble bygget ny wanne, og verket ble utvidet. Den gang var produksjonen ca. 30.000 kasser à 10 kvm glass årlig, men øket etter ombygging i 1900 til ca. 40.000 kasser. Økningen i arbeidsstokken medførte at to nye arbeiderboliger ble oppført, ”Skandinavien” og ”Finnland”.

I 1901 var produksjonen 41.833 kasser vindusglass, imponerende når man tar i betraktning de mange driftsstanser og branner som oppsto, samt sterk konkurranse fra utlandet, som allerede på den tid lå under i pris.

Løve- og Norgesglass

Foto: Maihaugen

Løveglasset var nesten like utbredt som Norgesglasset, men tapte terreng på 1950-tallet. Lukkemekanismen var ikke like praktisk som på Norgesglasset. Produksjonen ble i 1908 utvidet med sylteglass og hermetikkglass, de velkjente "Løve" glass og "Norgesglass", som ble produsert helt til 1957. Allerede i 1909 ble det produsert 112.635 sylteglass. I 1912 ble bedriften igjen utvidet ved ombygning, slik at produksjonen steg til ca. 50.000 kasser med vindusglass per år.

I 1916 kjøpte verket gårdene Nordby og Åskollen og bygde bestyrer- og arbeiderboliger på eiendommene. I 1920-årene undergikk produksjonen av vindusglass en total forandring fra den håndverksmessige metode til maskinell fremstilling ved verket, som i 1914 hadde ca. 150 og i 1921 i alt 232 ansatte.

Økt konkurranse møtes med industriell satsing

Foto: Made in Drammen

Foto: Made in Drammen

Glassverket på 1930-talletI 1918 ble produksjonen av vindusglass besluttet utvidet fra 27 til 36 verksteder. I januar 1921 fikk verket en lengre driftsstans med bakgrunn i sterk konkurranse fra Belgia og høye kullpriser, og kom ikke igang igjen før oktober 1921. Verket hadde nå 221 arbeidere og 11 funksjonærer. I 1925-26 ble en ny og større wanne bygget.

I USA og Belgia var det blitt utviklet maskiner for kontinuerlig trekking av vindusglass, som gjorde at det ble besluttet å ombygge verket til maskinalderen, for ikke å bli helt akterutseilt.

I 1928 ble verket totalt ombygget for ren maskinell drift etter belgieren Fourcaults metode, hvor glasset ved en flottøranordning ble trukket direkte opp fra glassmassen gjennom en kjølesjakt, og kom i et ca. 130 cm bredt bånd kontinuerlig frem på toppen av sjakten, hvor det ble skåret i passende lengder, med en tykkelse på mellom 1 og 7 mm. Det ble installert fire Fourcault-maskiner for fremstilling av vindusglass og spesialglass, og fra 1. oktober 1928 sluttet man å produsere etter sylindermetoden.

Glassblåserne gikk over til å bli industriarbeidere. I løpet av en byggetid på bare fem måneder kunne man starte tempereringen av den nye wannen, og resultatet ble svært bra. Tapte markedsandeler ble vunnet tilbake, salget steg med 100 prosent de fem første driftsårene, og importen av vindusglass ble i årene frem mot den annen verdenskrig redusert til 20 prosent av landets behov.

Maskinene gikk kontinuerlig, hele døgnet, hele året, for smelteovnen som tok 450 tonn flytende glassmasse måtte til enhver tid ha jevnt avløp til maskinene for at de ikke skulle bli ødelagt. Det ble derfor innført en skiftordning som ga arbeideren 24 timer fri mellom 8-timers-skiftene. I tillegg til vanlig vindusglass ble produksjonen utvidet til tynt rammeglass og tykt spesialglass.

Etter ombyggingen var produksjonskapasiteten ca. 100.000 kasser årlig, som var mer enn hele landets behov.

Verkseier Tanberg griper tøylene

Foto: Made in Drammen

Foto: Made in Drammen

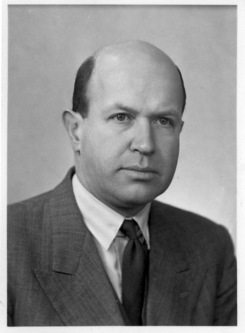

Ragnar Tanberg (1899-1982) var direktør ved Drammen Glassverk fra 1930 til 1964.I 1930 sluttet ingeniør Ulf Styren som bestyrer etter å ha ledet verket siden 1914, og flyttet til Sverige. I hans tid ble det foruten full industrialisering også satset sterkt på boligbygging for å sikre rekruttering av stabil arbeidskraft. Verket beskjeftiget 200 arbeidere. Maksimalproduksjonen lå på ca. 120.000 kasser. Dette dekket mer enn hele landets behov for vindusglass.

Ingeniør og verkseier Ragnar Tanberg (1899-1982) overtok ledelsen av verket. Tanberg var av verkseierslekten Tanberg ved Hurdal Verk, og sønnesønn av Ragnar Tandberg som hadde vært med å starte verket i 1872. Han var utdannet elektroingeniør ved Norges Tekniske Høyskole i 1923, og hadde arbeidet sju år i USA. Han var med sin bakgrunn både faglig og familiemessig en betrodd mann i eierkonsernet Christiania Glasmagasin, og forble verkets bestyrer til 1964.

Det ble i fortsettelsen opprettet glassliperi og speilbeleggeri. Verket hadde også eget sagbruk, høvleri og kassefabrikk, som leverte alle slags kasser til eget behov og spesialkasser på bestilling. Kassefabrikken brukte årlig 4000 tylfter planker og laget daglig 300-400 kasser.

I 1932 ble det bygget et anlegg for støping av tråd- og ornamentglass med egen smelteovn, og fra 1933 til 1947 ble det produsert trådglass (unntatt under krigen). På grunn av den økede etterspørsel etter vindusglass ble imidlertid trådglassproduksjonen nedlagt, og det ble bygget en elektrisk smelteovn med en glasstrekkmaskin, som kom i tillegg til maskinene på den gassfyrte ovnen.

Viktig industri under okkupasjonen

Etter okkupasjonen 9. april 1940, oppsto en ny situasjon. Bedriften ble av myndighetene erklært som livsviktig, og ble pålagt å holde produksjonen igang. Omfattende bygge- og sikringsarbeider ble iverksatt, og en vaktstyrke på 40 mann ble opprettet. Men tilførsel av brensel og råstoff til produksjonen ble et problem, idet så godt som alt tidligere var blitt importert.

Men det lot seg gjøre å improvisere: Belgisk sand ble erstattet med norsk kvarts, nye forekomster av dolomitt ble funnet i Norge, men kull ble etter hvert en mangelvare slik at driften stanset opp i 1942. Etter at verket hadde gått til anskaffelse av et briketteringsanlegg basert på kullstøv og sulfittlut kom den igang igjen etter åtte måneder.

Produksjonen var høyere enn de siste år før krigen og etterspørselen etter sylteglass var tre ganger større enn tidligere, for nå skulle alle hermetisere. Alle ansatte hadde en kvote på 12 glass, og verket sørget også for at arbeiderne fikk noe i glassene. Alle som ønsket det fikk tildelt en parsell på Nordby eller Solum gård, og etter hvert kom forsyningstjenesten også til å omfatte innkjøp av grønnsaker, sild, fisk og tran.

Fra gass og kull til elektisk smelting

Foto: Made in Drammen

Foto: Made in Drammen

Arbeidere ved verket på 1960-talletEtter krigen begynte verket så smått å benytte elektrisitet til smelting av glass, og en rekke små forsøksovner ble bygget. Etter at en wanne med en trekkmaskin hadde vært i drift noen år med godt resultat, tok man i 1958 spranget videre til full elektrisifisering.

Noen fremgangsrike år fulgte, med betydelige rasjonaliseringer og automatiseringer, nye maskiner ble utviklet, patentert og solgt til flere land. Automatiske skjæremaskiner ble tatt i bruk. Rundt 1950 hadde verket, som disponerte en grunnflate på 6.000 kvm, 475 ansatte.

Norgesglass fra Drammen til Moss

Foto: Norsk Folkemuseum

Norgesglass fra Drammen, med ekstra beholdning av glassets viktigste og mest forgjengelige ledd: Syltestrikken! Denne var pakning i lokket og sørget for den hermetiske lukkingen.I 1957 ble det årlig produsert ca. 2 mill. kvadratmeter vindusglass og spesialglass og 2 mill. sylteglass. Produksjonen av sylteglass (Norgesglass) ble samme år overført til Moss Glassverk. Allerede i 1949 fikk Moss Glassverk lisens til å produsere Norgesglassene for å møte etterspørselen etter disse glassene.

Sylteglassproduksjonen ble trappet ned i Drammen fordi den økende produksjonen av vindusglass medførte at belastningen på glassovnen ble for stor. Da all produksjonen ble samlet i Moss hadde glassverket i Drammen i alt produsert ca. 32 millioner sylteglass.

Landets største isolerglassprodusent

Foto: Made in Drammen

Foto: Made in Drammen

Håndskjæring av vindusglass, som var verkets hovedprodukt.Det som nå gjensto var produksjonen av enkle glassruter, men på 1950-tallet hadde varmeisolasjon i husets vegger for alvor gjort seg gjeldende i byggeteknikken, og behovet for bedre isolerte vinduer trengte seg på. Som en god og praktisk løsning ble isolerglasset utviklet og satt i produksjon fra 1959. Drammens Glassverk var tidlig ute, og ble raskt landets største isolerglassleverandør gjennom mange år.

Også produksjonen av herdet glass tok til i disse årene, og utviklet seg til å bli et betydelig produkt. Glassverket fulgte nøye med i samfunnsutviklingen og var raskt ute med å produsere glass til å dekke nye behov, som glass som hindret for sterk soloppvarming av rommet om sommeren, glass som hindret støyplager, glass som ga bedre sikkerhet mot innbrudd og hærverk, og ikke minst ”glassismens” inntog i bygningsindustrien, med helglassede fasader i farget glass.

Arbeiderboliger og samfunnsliv rundt verket

Foto: Teigens fotoatelier / DEXTRA Photo

Boligene for Drammen glassverk er presentert i Byggekunst nr. 1 1950, under overskriften ”Nytt boliganlegg for Drammens glassverk”. Arkitekter Biong & Biong, byggeår ca. 1947. Prosjektet innebar både oppgradering av gamle arbeiderboliger og bygging av nye. Adressen er Henny Tanbergs vei, oppkalt etter verkseier Tanbergs første kone som døde i 1953.Direktør Tanberg ble kjent og kjær blant sine ansatte også fordi han interesserte seg for sosiale forhold også utenfor arbeidsplassen. I gammel bruksskikk ble Drammen Glassverk nærmest et samfunn for seg selv med arbeidsliv og fritid organisert rundt fabrikken.

Så godt som samtlige arbeidere bodde ved verket i egne hjem eller i verkets boliger. Verket disponerte 112 leiligheter for sine ansatte. I 1946 ble endel av Nordbyjordet utparsellert til byggetomter, og 28 eneboliger ble oppført, finansiert av glassverket og senere solgt til arbeiderne.

Verket hadde eget forsamlingshus (Varden) med kinoforestillinger, bibliotek med leseværelse, sangforening, ungdomslag, musikkorps, guttemusikkorps, sjakk- og bridgelag, barnehage for barn mellom 4 og 7 år, sanitetsforening m.m.

Franskmennene overtar glassverket

Foto: Made in Drammen

Foto: Made in Drammen

Verdens største elektriske smelteovn for glass ble installert i 1968. Den rommet 325 tonn smeltet glass.Den 1. januar 1966 ble Drammens Glassverk utskilt som eget aksjeselskap, hvor A/S Christiania Glasmagasin eide 70 % og det franske glasskonsernet Saint Gobain 30 %, senere overtok Saint Gobain samtlige aksjer. Samarbeidet gjorde det mulig å få tilgang til de siste landevinninger på det glasstekniske området.

Dette resulterte i at året 1968 ble et nytt merkeår for Drammens Glassverk, idet en helt ny trekkeprosess – den såkalte Pittsburghprosessen – ble innført, noe som ga både bedre kvalitet og større kvantum. Antall ansatte var da 380, og verket presenterte seg som et topp moderne vindusglassverk.

Teknisk revolusjon endrer bransjen

På slutten av 1960-tallet utviklet det store engelske glasskonsernet Pilkington den såkalte floatprosessen, en ny og revolusjonerende glasstrekkeprosess, som i løpet av få år ble nærmest enerådende for produksjon av bygningsglass. Det viste seg umulig å konkurrere med et floatverk, og etter at Pilkington besluttet å bygge et floatglassverk i Skandinavia, var tiden over for de gamle glassverker – Emmaboda i Sverige, Korsør i Danmark og Drammens Glassverk i Norge.

I 1977 ble produksjonen av vindusglass i Drammen nedlagt, noe som innebar slutten på en lang industritradisjon i Norge. Bedriften konsentrerte seg deretter om videreforedling av glass og produksjon av isolerglass under navnet Drammen Glass A/S, med avdelinger i Stange, Otta, Hamar og Stavanger – de to siste nedlagt i 1986.

Drammen Glass-gruppen var dominerende på det norske marked med en markedsandel på rundt 25 prosent, men økonomien var vanskelig. I 1988 gikk Saint Gobain til innkjøp av isolerglassprodusenten Scandi Glass i Sem, som i alle år hadde vært Drammens Glassverks viktigste konkurrent.

I 1989 ble Scandi-Glass gruppen dannet. Drammens Glassverk fikk navnet Scandi Glass Drammen, men produksjonen ble nedlagt samme år. Ved nedleggelsen fantes det hele 33 isolerglassprodusenter spredt over hele landet.

Foto: Illustrasjon A-Lab

Planer for boligbygging på Glassverkstomta, slik det ble presentert i 2014Fabrikkområdet ble solgt til Folke A. Axelson A/S og området ble utleid til ca. 20 ulike virksomheter i Glassverket Industrisenter. I 2014 ble det lansert palner om en storstilt utbygging av Glassverktomta med boliger og forretninger.

Tekst: Per Otto Borgen (Reidar Heieren og Dag Andreassen)

Grunnlagt: 1872

Avviklet: 1989 (1977, smelting nedlagt)

Antall ansatte: 475 (1950)

Adresse: Svelvikveien, Drammen

Kilde: Made in Drammen (Per Otto Borgen) / Drammens bydelshistorier : fra Strømsø torg til Nøsteodden (1988)