Bratsberg Teglverk

Vi har hatt brenning av teglstein i Norge siden middelalderen, men i november 2014 ble de aller siste teglsteinene produsert på Bratsberg Teglverk i Lunde. Norges siste teglsteinsovn er slukket for siste gang og produksjon av teglstein i Norge er historie.

Foto: Håkon Bergseth / Norsk Teknisk Museum

Foto: Håkon Bergseth / Norsk Teknisk Museum

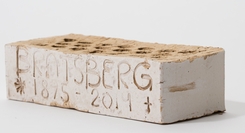

En av de siste norskproduserte teglsteineneBratsberg Teglverk har siden 2001 vært eid av det østerrikske selskapet Wienerberger AS. Wienerberger AS er fortsatt en av verdens største produsent av keramiske byggematerialer som fasadetegl , taktegl og marktegl, men etter 13 år var det ikke lenger lønnsomt med teglverksdrift i Norge. Wienerberger vil fortsatt selge teglstein i Norge og enn så lenge ligger det 9,4 millioner teglsteiner på lager ved teglverket i Lunde som er mulig å kjøpe. Det høres mye ut, men det antas at lageret vil være brukt opp i løpet av halvannet år. Etter det må vi importere teglstein fra Danmark. Der vil vi få lignende teglstein, men basert på annen leire og et annet blandingsforhold. Norsk tegl har bestandig vært kjent for at de er godt tilpasset det norske været og klimaet.

Over hundre års erfaring

Foto: www.skiensatlas.no

Bratsberg Teglverk i SkienBratsberg Teglverk lå opprinnelig under Bratsberg gård på Bratsberg-kleiva i Skien. Det hele startet med kalkbrenning allerede på 1850-tallet, men i 1895 ble det bygget en Hoffmansk ringovn på verket og produksjonen ble gradvis lagt om til teglproduksjon. På begynnelsen av 1890-tallet var det en enorm vekst i byggevirksomheten i Norge, noe som gjorde teglverkproduksjon svært lønnsomt. I 1896 brant Skien og i etterkant av brannen ble det innført murtvang i byen. Dette førte til at behovet for teglstein i området var større enn noensinne, og det var gode tider for Bratsberg Teglverk. Men i 1900 satte lavkonjunkturen inn og det ble nesten total byggestopp i hele Norge, noe som førte til at flere teglverk måtte legges ned.

Bratsberg Teglverk klarte seg gjennom krisen og ble i 1902 solgt til Anders Vasbund som tidligere hadde vært disponent for Fjære Teglverk. A. Vasbund hadde ingen arvinger og testamenterte teglverket til Skien kommune som overtok driften etter hans død i 1947. Aksel Westlund ble da ansatt som ny bestyrer og senere disponent, en stilling han hadde frem til 1971. Det ble raskt klart at det var nødvendig med en omlegging for at bedriften fortsatt skulle være lønnsom. En undersøkelse av leirefeltet viste at det var lite god leire igjen i feltet og det ble forsøkt å finne leirforekomster andre steder i distriktet. Det ble også kjøpt inn en del nytt utstyr for å gjøre produksjonen lettere.

Etter krigen - behov for tegl

Foto: Telemark Museum, TGM-B.19989

Foto: Telemark Museum, TGM-B.19989

Lunde stasjonEtter krigen var det stort behov for teglstein til gjenoppbygging og det ble gjort store kartlegginger over hvor det var mulig å etablere nye teglverk. Bransjerådet var opptatt av å forbedre den norske teglsteinsvirksomheten og det ble gjort flere utredninger om modernisering av teglverksindustrien. I 1954 ble det lagt frem en innstilling om et helt nytt teglverk for murstein, takstein og drensrør ved Skien. Planen var først å bruke leirefeltene på Elseth i Skien, men høsten 1954 snudde grunneierne på Elseth angående tomtespørsmål og utgraving av leirefelt. Formannskapet i Lunde kommune hadde på bakgrunn av avisoppslag diskutert om Lunde kunne avse tomt til et eventuelt teglverk. Det var spesielt et område sør for jernbanestasjonen, kalt Klokkarhaugen som var aktuelt. Dette var ei tid hvor det var behov for arbeidsplasser og et mulig verk ville være bra for kommunen, og i løpet av 1955 ble planene for et nytt Teglverk i Skien forandret til Lunde.

Oppstart i Lunde

Det er omdiskutert når Bratsberg Teglverk i Lunde offisielt kom i drift, men 13. februar 1958 ble det fyrt i ovnen for første gang, og i begynnelsen av mars kom det brukbar tegl ut. Den gang var teglverket Norges mest moderne. Produksjonen med nytt anlegg og ny teknologi var likevel utfordrende. De ansatte hadde og liten eller ingen erfaring fra et så moderne produksjonsanlegg. De var vant med et leireforbruk på 1000 m3 og en produksjon på 450 000 teglsteiner året, mens nå var det planlagt et leireforbruk på 15 000 m3 med kapasitet til å produsere 6 millioner enheter per år .

Foto: Håkon Bergseth / Norsk Teknisk Museum

Foto: Håkon Bergseth / Norsk Teknisk Museum

Fra dagens leireuttak i Lunde. Dette er fra et nytt leireuttak lenger opp i bygda og ikke fra den opprinnelige Klokkarhaugen.I tillegg var teglsteinen er avhengig av at blandingsforholdene på leiren. Kvaliteten på leiren ble en utfordring og man innså raskt at det var behov for innkjøring. I begynnelsen var det et problem at leira var for bløt og det ble etter hvert tilført kalk for at den skulle binde bedre. Etter hvert fikk de installert en laboratorieovn som gjorde det lettere å gjøre forsøk og testing. En annen stor utfordring var den nye tunellovnen som brukte 5000 liter fyringsolje per døgn. Med tiden ble problemene løst ved at de fikk opparbeidet mer kunnskap om produksjonsutstyret og innarbeidet gode rutiner. Det ble blant annet også innført nye skiftordninger med to arbeidsskift og ansatt en egen salgskonsulent, som sørget for at lagerbeholdningen ble solgt unna fortløpende.

Forbedringer og investeringer

Foto: Håkon Bergseth / Norsk Teknisk Museum

Foto: Håkon Bergseth / Norsk Teknisk Museum

Sumprommet på Bratsberg, høsten 2014 Foto: Håkon Bergseth / Norsk Teknisk Museum

Foto: Håkon Bergseth / Norsk Teknisk Museum

SumperommetDet ble gjort en rekke investeringer utover 1960 årene for å bedre produksjonen. Blant annet ble det bygget et såkalt sumprom for leiren som sto ferdig i 1963. Dette var et slags silo-bygg hvor man oppbevarte leiren før den skulle brukes i produksjonen. Sumprommet kunne ta opptil 6000 m3 leire. Å få leiren innomhus var en dyr prosess, men det viste seg likevel å være økonomisk gunstig for produksjonen, siden den ikke ble så væravhengig. Det ble også gjort en rekke andre investeringer i fabrikken. Blant annet ble den bygd om slik at leiren kunne transporteres fra leiruttaket direkte til produksjonen. Det ble også investert i en tørketunnel, et nytt mølleanlegg for knusing av vraktegl, et nytt oljefyringsanlegg for tunnelovnen, og det ble satt opp et nytt velferds- og administrasjonsbygg på verket.

Foto: Vestfoldmuseene

Foto: Vestfoldmuseene

Utviklingen på 1960 -tallet var god, men på slutten 1960-tallet skjedde det endringer i markedet som påvirket teglverkvirksomheten. Etterspørselen etter tegl sank, spesielt etterspørselen på bakmurtegl, og lagerbeholdningen økte. Dette var en trend man hadde sett en stund, men ikke oppfattet alvorligheten av. Samtidig ble det gjort endringer i Norsk standard knyttet til drensrør. Alle drensrør skulle fra da av være i plast og ikke i tegl, noe som gjorde at den delen av produksjonen måtte avsluttes.

Fasadetegl og produksjon av Poroton

Foto: Wikimedia Commons

Foto: Wikimedia Commons

1.mai 1971 gikk Aksel Westlund over i en konsulentstilling og daværende driftsleder Per R. Børresen tok over som disponent. Etterspørselen etter fasadetegl økte på begynnelsen av 1970-tallet og det ble kjøpt inn nye maskiner som kunne produsere tegl med ulike farger. Det ble gjort nye store investeringer i bedriften og nye satsningsområder. Det mest revolusjonerende var produksjon av det nye teglproduktet Poroton. Poroton var mye lettere enn vanlig tegl, men hadde likevel god varmeisolasjon, var meget frostbestandig og lydisolerende. I tillegg var pussbarheten enkel og ikke minst var Poroton prisgunstig.

Foto: Håkon Bergseth / Norsk Teknisk Museum

Foto: Håkon Bergseth / Norsk Teknisk Museum

Fisking av teglstein opp fra ovnen. Frem til november 2014 ble det laget steiner med ulik kvalitet og utseende. De ulike steinene krever ulik varme og brennetid fra 200 grader til 1080 grader. På 1100 grader blir steinene brent.I 1979 ble det bygd et nytt produksjonsanlegg som skulle produsere både Poroton og vanlig teglstein. Produksjonsanlegget var helautomatisk og mange tunge arbeidsoperasjoner ble erstattet med betjening av maskiner som var automatisk styrt, også om natten og i helgene. Bratsberg inversterte i en større tunnellovn på 105 x 7, 5 meter, en ny settemaskin og utstyr for avlasting og emballering av ferdigprodukter. De første tegl-produktene kom ut av den nye ovnen i oktober 1979.

Fusjonering og nye eiere

Det nye anlegget fikk mange problemer i oppstarten. På grunn av flere forsinkelser av utbyggerne på anlegget overskred kostnadene for utbygging budsjettet. Forsinkelsene førte til at Bratsberg mistet leveranser. Utbyggerne tok ansvar for forsinkelsen, men salget av Poroton slo ikke til som forventet og lånerenten steg. Det ble tilslutt så vanskelig for bedriften at den 4. juni 1984 ble slått konkurs. As Norsk Leca overtok driften av Teglverket fra 1984-1999. AS Norsk Leca fusjonerte i 1987 med Aker. Akerkonsernet fusjonerte videre i 1996 med Scancem AB, som senere ble overtatt av Heidelberg Cement AG. Heidelberg Cement AG ble da også eier av Bratsberg Teglverk. I 2001 ble Bratsberg Teglverk solgt videre til Wienerberger AS som drev Bratsberg Teglverk i 13 år frem til nedleggelsen i november 2014.

Tekst: Ingebjørg Eidhammer, Norsk Teknisk Museum 2014

Grunnlagt: 1895

Avviklet: 2014

Adresse: Strengenveien 31, Lunde i Telemark

Kilde: Børresen, Per R.. Bratsber Teglverk og bransjens utvikling. Wera AS, Porsgrunn 2007